|

초여름 날씨가 지속되던 지난 17일 서울에서 1시간30분을 달려 현대제철 당진제철소에 도착했다. 시선을 압도하는 규모와

철저한 사전 보안에 두 번 놀란 후 제철소에 발을 들였다. 바로 이곳에서 대한민국 철강산업의 지형이 바뀌고 있었다. 현재 당진제철소의

조강생산능력은 고로 3기 1200만톤, 전기로 363톤 등 총 1563톤이다.

◆여의도 3배, 모든 공정 효과적 배치

고로와 전기로 방식 모두를 운영하고 있는 현대제철 당진제철소는 포스코를 잇는 일관제철소로 그 면적만 882만㎡(267만평)로 서울 여의도

면적의 3배가 넘는다. 제철소 내에는 쇳물을 생산하는 고로 등 생산설비 외에도 원료 수입과 완제품 수출을 위한 항만, 쇳물을 운송하기 위한 철도

등 각종 인프라가 구비돼 있다. 특히, 지난해 현대하이스코의 냉연사업 부문을 습수 합병하면서 규모는 더욱 확대됐다.

| |

|

|

| 현대제철 당진제철소는 현대차그룹과 자원순환 구조를

자랑한다. 사진은 당진제철소 고로 전경. ⓒ 현대제철 |

제철소의 내부는 원료저장, 열연, 냉연 등 모든 공정이 효과적으로 배치돼 있었다. 편의상 A, B, C 지구으로 나뉘어 있었고, A지구을

지나 제철소 끝에 위치한 항만까지 이어진 도로를 따라 철 스크랩과 각종 소재를 실은 차량이 이동하는 모습이 눈에 띄었다. 모든 차량은 공장 내

제한 속도인 30km/h를 지키며 이동했다.

이어 철광석과 석탄을 이용해 쇠물을 만드는 고로로 이동했다. 안전 관계상 가까이서 지켜볼 수는 없었지만 멀리서나마 새빨간 쇳물이

토페토카(쇳물을 담아 옮기는 열차)에 담기는 장면을 볼 수 있었다.

당진제철소 관계자에 따르면 토페토카는 1300도가 넘는 고온을 견디기 위해 내부가 내화벽돌로 채워져 있으며, 안전을 위해 한 번 쇳물을

운송하고 나면 정비과정을 거쳐야 한다.

고로를 지나자 철광석, 유연탄 등 원료를 하역하는 부두가 눈에 들어왔다. 당진제철소 부두는 대형과 소형 원료선박이 접안해 하역이 가능하도록

20만톤 1선석을 포함해 5개 부두와 부산물 하역이 가능한 5000톤 2선석이 배치돼 있다.

그런가 하면 당진제철소의 가장 큰 장점으로 '하역-수송-저장-공급'으로 이어지는 원스톱 원료 이동시스템을 들 수 있다. 선박에 실려 있는

원료는 시간당 350톤 능력의 연속식 하역기를 이용해 하역되고, 하역기에서 내려진 원료는 제철 소 내 60km 길이로 뻗어 있는 밀폐형 벨트

컨베이어를 통해 원료저장시설로 이동한다. 이어 원료저장시설에 저장돼 있던 원료는 이후 지하통로와 밀폐형 벨트 컨베이어를 통해 원료가공 공정으로

이동된다.

부두에 이어 찾은 곳은 현대제철이 자랑하는 친환경 돔형의 밀폐형 원료 저장시설. 세계 최초로 실내 저장고를 갖춘 현대제철은 당진제철소에는

이를 벤치마킹 하기 위해 국내는 물론 해외 철강사들도 자주 찾는 것으로 알려졌다.

◆"어서와, 돔형 원료 저장창고는 처음이지?"

보통의 철강사들이 원료를 야외에 적재해 보관하는 것과 달리 실내 저장시설을 이용하면 바람에 의해 먼지가 날리는 것을 방지하고, 우천 시

오염수가 지반에 침투하는 것을 막을 수 있다. 또 철광석이 물에 젖지 않아 원료의 균일한 품질을 유지할 수 있는 것도 장점 중 하나다.

| |

|

|

| 세계 최초로 도입된 현대제철의 밀폐형 원료

저장시설은 환경오염이 없을 뿐 아니라 날씨에 영향을 받지 않고 작업을 할 수 있어 효율성이 높다. 사진은 밀폐형 원로 저장시설 내부 모습. ⓒ

현대제철 |

이와 관련 당진제철소 관계자는 "밀폐형 원료 저장시설은 환경오염이 없을 뿐 아니라 날씨에 영향을 받지 않고 작업을 할 수 있고, 별도의

오탁수 설비가 필요치 않다"며 "옥외 저장에 비해 효율이 2배 이상 높아 운영비 측면에서도 효율성이 높다"고 설명했다.

주로 철광석을 저장하는 돔형 원료저장시설은 높이 65m, 지름 120m에 달한다. 서울 잠실 야구장의 타석에서 중간 펜스까지의 거리가

120m인 점을 감안하면, 저장고 1동이 야구장 1개와 맞먹는 크키다. 당진제철소는 이 같은 돔형 원료저장시설 총 7동을 보유하고 있다.

실제 원료를 야외에 적재할 경우 평당 13톤을 쌓을 수 있지만 실내 저장시설을 이용하면 평당 32톤을 저장할 수 있다. 실재 저장고의 벽을

이용해 쌓기 때문에 2.5배 가량 적재량을 높일 수 있다는 게 당진제철소 관계자의 설명이다.

직접 돔형 저장소에 들어가 보니 밖에서 보는 것과는 또 다른 웅장함이 느껴졌다. 이날 들른 저장고에는 각기 색깔이 다른 두 종류의 철광석이

저장돼 있었는데, 당진제철소 관계자는 "호주와 브라질 등 생산 국가에 따라 철 함량이 달라 색이 다르다"고 설명했다.

다음으로 이동한 곳은 열연공장. 당진제철소 내에는 총 3곳의 열연공장이 가동되고 있으며, 연간 550만톤의 열연코일을 생산한다. 생산된

열연코일은 냉연 가공을 거쳐 현대·기아차에 사용되는 자동차강판으로 다시 태어난다.

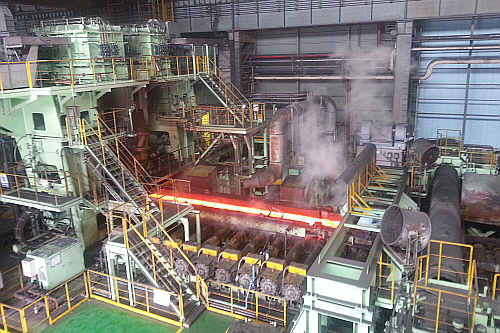

열연공장에 들어서자 열기로 인해 숨이 멎을 듯 했다. 이곳에서는 쇳물로 만든 슬라브를 얇게 펴서 코일 형태로 돌돌말아 열연코일을 만드는데,

쉴 새 없이 시뻘건 쇳덩이가 레일을 타고 이동하고 있었다.

중간중간 물을 분사해 슬라브를 식히는 과정에서 수증기도 끊임없이 발생해 흡사 사우나에 들어온 느낌이었다. 이렇게 만들어진 열연코일은 개당

25톤의 무게를 자랑한다. 단순 수치상 코일 한개로 자동차 25대를 만들 수 있다는 설명이 이어졌다.

◆열기 가득한 열연공장, 기계음 가득한 냉연공장

마지막으로 들른 곳은 지난해 5월 본격 생산을 시작한 냉연2공장이다. 당진제철소 바로 맞은편에 위치한 냉연2공장은 총 1조원이 투자 됐으며

지난해 말 현대제철이 현대하이스코 냉연부문을 흡수합병 하면서 현대제철 소유가 됐다. 이 곳에서는 열연코일을 이용해 연간 150만톤의 냉연제품을

생산하고 있다.

| |

|

|

| 당진제철소 열연공장에서 시뻘건 슬라브가 레일을

타고 이동하고 있다. = 이보배 기자 |

공장에 들어서자 열연공장과는 다른 느낌이었다. 커다란 기계가 쉴 새 없이 움직이고 기계음만 가득해 서늘한 기운마저 감돌았다. 눈에 띄는

점은 공장 내·외부의 깔끔함이다. 공장 외벽은 검정색 칼라강판으로 마감해 깔끔한 창고 같은 모습이었다.

이곳에서 만들어지는 냉연강판은 품질이 생명인 탓에 제품 생산 중 먼지나 벌레 한 마리라도 들어가면 불량 제품이 된다. 때문에 냉연공장은

반도체 시설에 비견되는데, 이 때문인지 일부 설비는 먼지나 벌레 같은 이물질이 들어가지 못하도록 비닐을 이용해 밀폐해 놓기도 했다.

열연공장에서 지하통로를 통해 냉연공장으로 옮겨진 열연코일은 이곳에서 다시 펴서 염산으로 코일 표면의 찌꺼기를 제거하는 산세 과정을 거친다.

이어 총 6번의 압연과정을 거치는데, 바로 이 과정에 현대제철 초고장력 강판의 비밀이 숨겨져 있다. 다른 제철소보다 압연과정을 1번 더

거침으로써 강판의 강도를 더욱 높일 수 있다는 것.

현대제철과 현대·기아차가 공동으로 자동차강판 개발에 매진해 얻은 초고장력 강판은 신형 제네시스와 LF소나타에 적용됐다.

원료수성에서 저장, 생산에 이르는 효율적인 시스템과 지난해 진행된 현대하이스코의 냉연사업부문 합병 등으로 현대제철은 올해 최초로 '세계에서

가장 영향력 있는 철강사' 9위로 Top 10에 진입했다.

현대제철 당진제철소의 가장 큰 경쟁력은 현대차그룹이 집중하고 있는 차량용 강판소재 개발의 핵심이 되고 있다는 데 있다. 당진제철소 내에

위치한 현대제철연구소는 차량용 강판 개발의 선봉대 역할을 하고 있으며, 2010년 차량용 프레임에 들어가는 내판재 개발 이후 2011년에는

차량용 외판재, 2012년부터는 초고장력 강판이 개발됐다.

이어 지난해에는 13종의 차량 샤시용 열연도금 및 고강도 외판이 개발됐고, 올해는 7종의 고성형성 초고강도 강판을 개발 중이다. 이와 함께

현대제철은 지난 4월 당진제철소 A지구에 차세대 특수강 전용 공장을 착공했다. 2015년 하반기 가동이 목표인 특수강 공장은 현대차그룹이

당진제철소에 건설한 철 분말 공장과 함께 완벽한 수직계열화 체제를 완성하기 위한 마무리 작업이 될 전망이다.

현대제철 야경 |